Betonun Bozulmasının Başlıca Nedenleri: Bir Yapının Zamanla Yıpranması

Betonun Bozulması : Nedenleri ve Uzun Ömürlü Koruma Çözümleri

Günümüzde beton, yapıların temel taşı niteliğindedir. Köprüler, gökdelenler, tüneller, evlerimiz ve daha fazlası. Güvenliğimiz ve korunmamız için en çok güvendiğimiz malzemedir. 20. yüzyılın ortalarından itibaren inanılmaz bir hızla artan yapılaşmada beton, vazgeçilmez bir rol oynamıştır. Ancak zamanla, bir zamanlar "sonsuza kadar" dayanacağı düşünülen bu malzemenin bile çevresel koşullar, yapım hataları ve çeşitli kimyasal süreçler karşısında bozulabildiğini, hatta "çürüyebildiğini" öğrendik. Peki, sağlamlığıyla adı anılan betonu bu hale getiren nedir?

Betonun bozulması tek bir nedene bağlı değildir. Genellikle dış etkenler, imalat hataları, işçilik kusurları ve yapısal tasarım eksikliklerinin bir bileşimi sonucu ortaya çıkar. Bu süreç, betonun gözenekli yapısından su ve zararlı maddelerin içeri sızmasıyla başlar ve içerideki donatı çeliğine ulaşmasıyla dramatik bir hal alır.

Hava Koşullarının ve Suyun Yıpratıcı Etkisi (Weathering)

Beton, doğası gereği mikroskobik gözeneklere sahiptir. Zamanla rüzgar, yağmur, güneş ışığı (UV) ve sıcaklık farkları beton yüzeyini aşındırarak bu gözenekleri daha da açar. Yağmur suyu ve nem bu gözeneklerden içeri sızar. Bu su, betonun içinde donarak genleştiğinde inanılmaz bir basınç oluşturur ve betonun yapısını parçalayarak çatlaklara ve kabarmalara neden olur. Ayrıca, beton yüzeyinde biriken nem, yosun ve alg oluşumunu teşvik ederek sadece görsel kusurlar yaratmaklar kalmaz, aynı zamanda yüzeyin daha fazla su tutmasına yol açarak hasarı artırır.

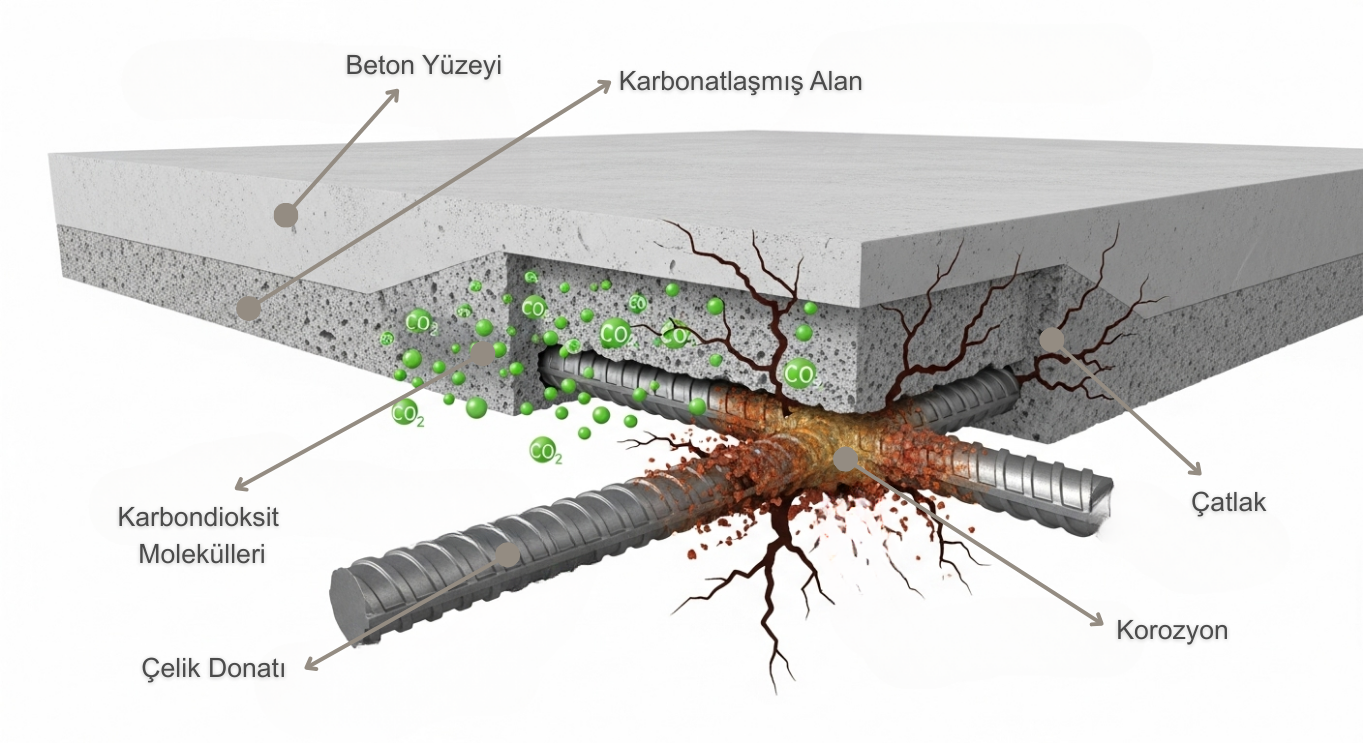

Karbonatlaşma (Karbonasyon - CO2 Tehdidi)

Betonun dayanıklılığının bir diğer sırrı, yüksek alkali (ph 12-13) ortamıdır. Bu alkali ortam, içerideki demir donatıyı paslanmaya karşı pasif bir koruyucu tabaka oluşturarak korur. Ancak atmosferdeki karbondioksit (CO2) gazı, betonun gözeneklerinden sızarak betonun içindeki kalsiyum hidroksit ile kimyasal bir reaksiyona girer. Bu reaksiyon, betonun pH seviyesini düşürür (nötr seviyelere çeker). pH seviyesi 9'un altına düştüğünde, donatı çeliğinin etrafındaki koruyucu pasif tabaka bozulur ve korozyon için gerekli koşulların sağlanmasına neden olur. Paslanan donatı, hacmi betonundan daha büyük olan pas üretmeye başlar. Bu genleşme, betonda muazzam bir iç basınç oluşturur ve betonu içten içe patlatarak dökülmelere neden olur.

Klorür İyonları ve Buz Çözücü Tuzların Etkileri

Klorür iyonları, betonarmede en tehlikeli kimyasal etkilerden biridir. Özellikle deniz kenarındaki yapılarda deniz suyundan veya kışın yolları buzlanmadan korumak için kullanılan buz çözücü tuzlardan kaynaklanır. Su ile taşınan bu klorür iyonları, betonun derinliklerine nüfuz eder ve doğrudan donatı yüzeyine ulaşır. Klorürler, betonun pH'ı yüksek olsa bile donatıdaki koruyucu tabakayı lokal olarak kırarak çukur korozyonu adı verilen hızlı ve yoğun bir paslanmaya neden olur. Bu süreç, karbonatlaşmadan çok daha hızlı ilerler.

Yapısal ve İşçilik Hataları

Özellikle 20. yüzyılın ortalarındaki yapılaşma boom'unda, bugünkü kalite kontrol standartları ve malzeme bilgisi mevcut değildi. Yetersiz pas payı (donatının beton yüzeyine çok yakın olması), hatalı beton karışım oranları, yetersiz sıkıştırma (betonda hava boşlukları kalması) ve yanlış kürleme gibi işçilik hataları, betonun ömrünü önemli ölçüde kısaltmıştır. Bu tür kusurlar, suyun ve zararlı kimyasalların donatıya çok daha hızlı ulaşmasına izin verir.

Betonu Korumak İçin Etkili Yöntemler ve Çözümler

Silikat Bazlı Yüzey Sağlamlaştırıcılar ve Hidrofobik Emdiriciler

Silikat bazlı kimyasallar, beton yüzeyine uygulandığında betonun içindeki kalsiyum hidroksit ile reaksiyona girerek sert ve dayanıklı kalsiyum silikat hidrat kristalleri oluşturur. Bu işleme silifikasyon denir ve beton yüzeyini güçlendirerek aşınmaya karşı direncini artırır. Üstüne uygulanan su itici (hidrofobik) emdiriciler ise betonun gözeneklerini kaplayarak suyun girişini engeller, ancak betonun nefes almasına (su buharı geçirgenliği) izin verir. Bu iki işlem, betonu suya ve hava koşullarının yıpratıcı etkisine karşı uzun süreli korur.

Karbonatlaşmaya (CO2) Karşı Koruma

Betonu CO2'nin nüfuz etmesine karşı korumak için yüzeyin tamamen kapalı olması gerekir. Bunu için öncelikle beton yüzeyindeki boşluk ve pürüzler, özel tamir harçları ile tam dolgu yapılarak kapatılmalıdır. Ardından, yüksek katılı epoksi veya benzeri malzemelerle yapılacak bir astar ve uygun bir son kat kaplama ile yüzey tamamen izole edilmelidir. Sadece ince bir kaplama, etkili bir CO2 bariyeri oluşturmak için yetersiz kalacaktır.

Klorüre Karşı Koruma

Klorürler su ile taşındığı için, en etkili klorür koruması aynı zamanda su korumasıdır. Beton yüzeyinin hidrofobik emdiriciler ve uygun kaplamalar ile su geçirmez hale getirilmesi, klorür yüklü suyun betona girmesini engeller. Beton kuru kaldığı sürece, içeride halihazırda bulunan klorür iyonları da reaksiyona giremez ve korozyon başlatamaz.

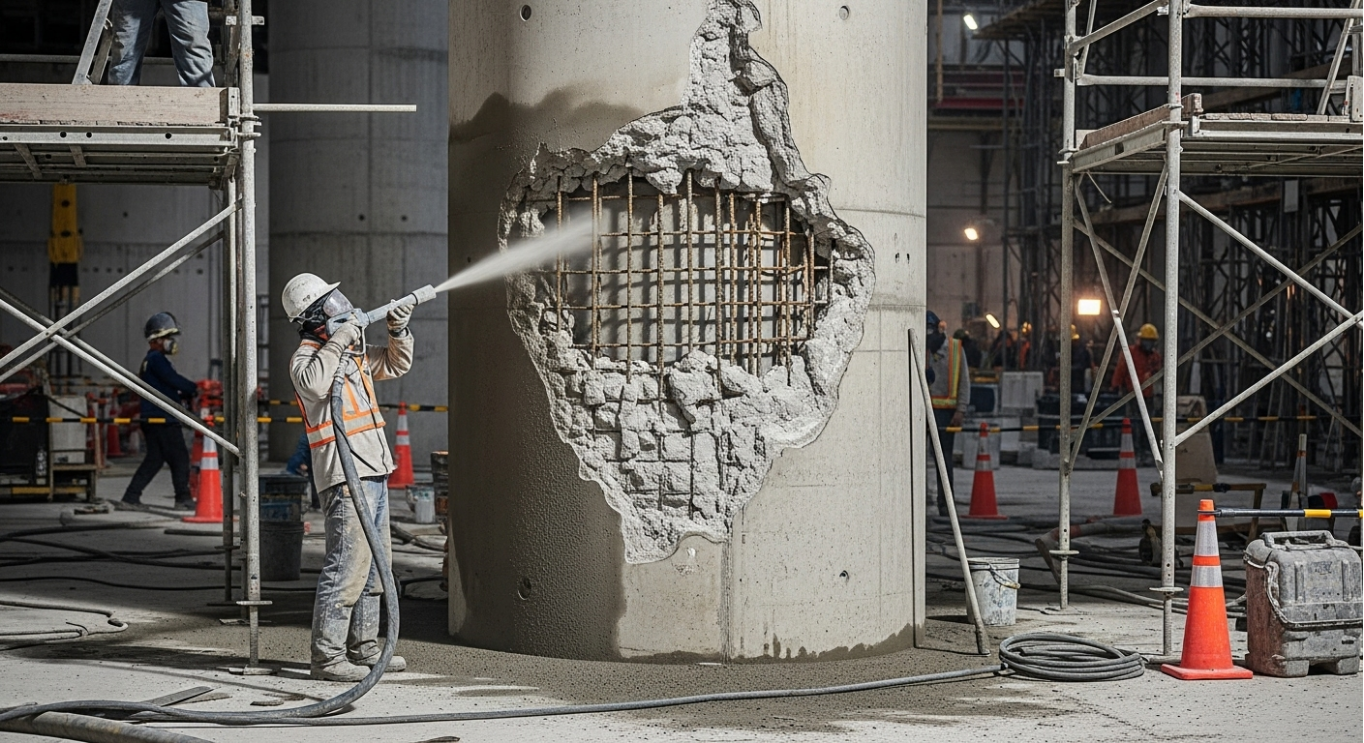

Ek Beton Koruma Tamir Harcı ile Kaplama

Ciddi hasar görmüş veya yetersiz pas payı olan betonlar için en kalıcı çözümlerden biri püskürtme beton (shotcrete) veya elle uygulanan yüksek performanslı tamir harçları ile ek bir örtü tabakası oluşturmaktır. 1-3 cm kalınlığında sıkı bir şekilde uygulanan bu tabaka, hem mevcut betona mekanik olarak bağlanır hem de donatıyı zararlı etkenlerden izole edecek yeni bir yüksek kaliteli bariyer oluşturur. Bu tabakanın üzeri, estetik ve ek hava koşulları koruması için kaplanabilir.

Daha Fazla Bilgi İçin Diğer Blog Yazılarımıza veya Concretal-Lasur Sayfasına Göz Atabilirsiniz...

Daha Fazla Blog

- Silisleşme : Dayanıklı ve Uzun Vadeli Yüzey Bağlantısının Sırrı

Yazar: Silikatboya.com

Saygılarımızla...